案例详情

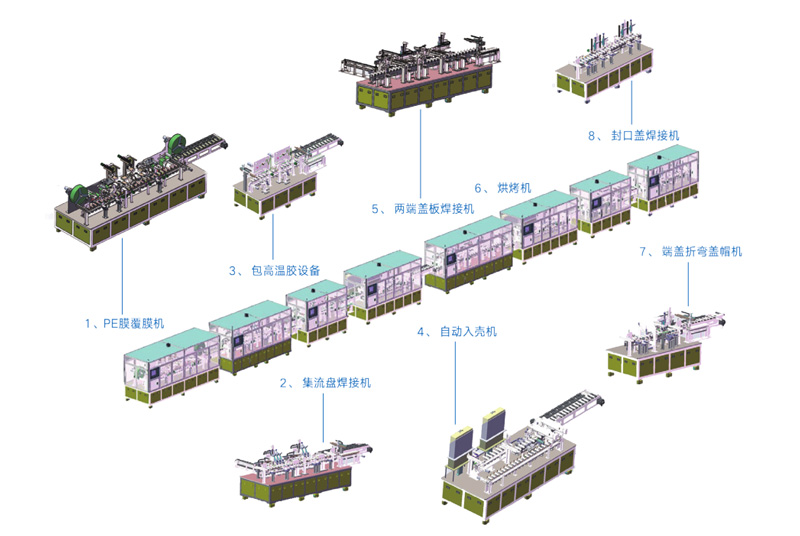

动力电池作为新能源汽车的核心部件,其品质直接决定了整车性能。锂电池制造设备一般为前端设备、中端设备、后端设备三种,其设备精度和自动化水平将会直接影响产品的生产效率和一致性。而激光加工技术因为其自身的技术优势,在锂电池行业的电芯和模组等激光焊接、极片材料切割,打标等发挥着越来越重要的作用。

方案优势

一、激光焊接工艺

从锂电池电芯的制造到电池PACK成组,焊接都是一道很重要的制造工序,锂电池的导电性、强度、气密性、金属疲劳和耐腐蚀性,是典型的电池焊接质量评价标准。

焊接方法和焊接工艺的选用,将直接影响电池的成本、质量、安全以及电池的一致性。在众多焊接方式中,激光焊接以如下优势脱颖而出:首先,激光焊接能量密度高、焊接变形小、热影响区小,可以有效地提高制件精度,焊缝光滑无杂质、均匀致密、无需附加的打磨工作;其次,激光焊接可精确控制,聚焦光点小,高精度定位,配合机械手臂易于实现自动化,提高焊接效率,减少工时,降低成本;另外,激光焊接薄板材或细径线材时,不会像电弧焊接那样容易受到回熔的困扰。

电池的结构通常包含多种材料,如钢、铝、铜、镍等,这些金属可能被制成电极、导线,或是外壳;因此,无论是一种材料之间或是多种材料之间的焊接,均对焊接工艺提出了较高要求。激光焊接的工艺优势就在于可以焊接的材质种类广泛,能够实现不同材料之间的焊接。

二、极耳切割

激光焊接在锂电池制造中的应用也非常广泛,几乎贯穿了生产的各个环节。锂电池尤其是动力锂电池的生产,需要对极耳进行切割,但是传统的模切方式不仅成本高,而且容易出现安全问题。模切刀在使用过程中,会不可避免地出现磨损,进而掉落粉尘、产生毛刺。而粉尘、毛刺正是导致电池过热、短路、爆炸等危险问题的罪魁祸首。为了避免危险,模切刀就需要经常更换。但是其价格高达几十万元甚至上百万元,这样一台模切机一年要消耗几百万元。一条锂电池生产线往往配备8~10台模切机,这就导致模切机的耗材成本在整个锂电池的生产成本中占到了很大的比重。

相对于传统的模切方式,高功率、在线式激光切割一是无耗材,大大降低了成本;二是速度快,能大幅提升生产效率;三是灵活性高,不仅能将以往新产品的设计、试切过程从几个月缩短到几天,而且间距、尺寸等也变得可以自由掌控。就成本而言,一次性投入仅增加30%,极短时间就能收回成本。